Startseite » 5S

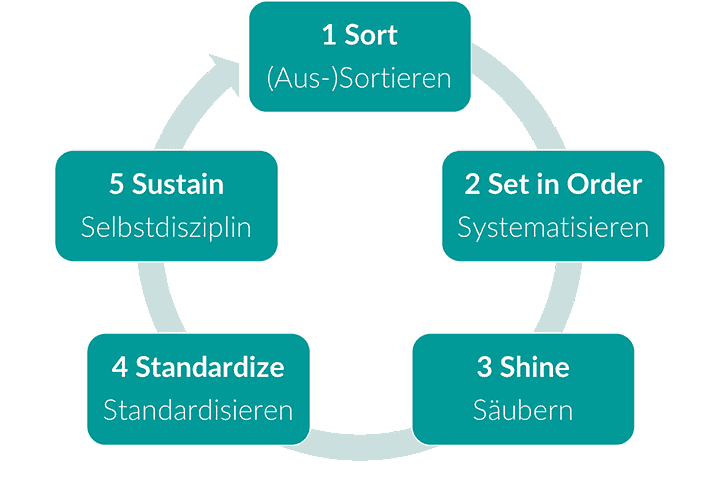

Bild: Der 5S-Zyklus

Der Name 5S ergibt sich aus den fünf mit „S“ beginnenden Schritten, die man in der Anwendung durchläuft. 5S hat zum Ziel Sicherheit, Qualität und Produktivität des Arbeitsumfeldes zu verbessern. Wie viele Konzepte des Lean-Managements stammt auch die 5S-Methode aus dem Toyota-Produktionssystem.

Der zugrundeliegende Zyklus baut sich aus (Aus-)Sortieren, Systematisieren, Säubern, Standardisieren und Selbstdisziplin auf. Im Folgenden werden die einzelnen Schritte vorgestellt.

Beim (Aus-)Sortieren werden alle Materialien und Gegenstände im Arbeitsumfeld, die nicht bei der täglichen Arbeit benötigt werden, entfernt. Ziel ist es, das Arbeitsumfeld von allen unnötigen Gegenständen zu befreien.

Zunächst werden die möglicherweise unnötigen Gegenstände identifiziert. Bei Arbeitsplätzen, Maschinen und Werkzeug, die von mehreren Personen benutzt werden, empfiehlt sich die Methode des Red Tagging. Dabei werden die Objekte, die von den Mitarbeitern nicht als unnötig eingeschätzt werden, mit roten Anhängern markiert. Auf diesen können sie notieren, wer und warum man sie markiert hat (z.B nicht benutzt seit:.., unnötig). Gleichzeit wird eine Frist definiert zu der eine Entscheidung über den Verbleib getroffen wird. Je nach Arbeitsumfeld empfehlen sich zwei Wochen bis ein Monat.

Wenn innerhalb dieser Frist kein Mitarbeiter der Markierung widerspricht, werden die Objekte aus dem Arbeitsumfeld entfernt. Je nach Gegenstand kann das über einen Verkauf, die Verschrottung oder Verschenken an Mitarbeiter erfolgen. Wenn innerhalb der Frist ein Mitarbeiter dafür ist, das Objekt zu behalten, können die Mitarbeiter über den Verbleib diskutieren. Wenn es doch behalten werden soll, wird die rote Markierung entfernt. Andernfalls wird es in einen Red-Tag-Bereich überführt. Dieser Bereich ist für brauchbare, aber aktuell unnötige Objekte vorgesehen. Dort können sie dann auch anderen Teams zur Verfügung stehen.

Alternativ kann man auch nur rote Punkte verwenden. Auch hier wird eine Frist definiert, zu der eine Entscheidung gefällt wird. Die Markierung erfolgt mit einem roten Klebepunkt. Wenn die Objekte innerhalb der gesetzten Frist benutzt werden, wird der rote Punkt entfernt. Die Objekte, die nach der gesetzten Frist noch einen Punkt haben, werden aus dem Arbeitsumfeld entfernt. Je nach Gegenstand können sich dann eine weiter entfernte Einlagerung, Verkauf, Vermietung oder Verschrottung anbieten.

Bei beiden Methoden sollte stets die Maxime gelten: „When in doubt, throw it out“.

Ziel des zweiten Schrittes ist es, alle benötigten Gegenstände so anzuordnen und zu kennzeichnen, dass sie einen festen Platz haben. Das sorgt dafür, dass jeder sie finden kann und jeder sie an den richtigen Platz zurückbringen kann.

In diesem Schritt können verschiedene Hilfsmittel nützlich sein. Beliebt für Werkzeuge sind Shadow Boards, die die Umrisse der Gegenstände abbilden. So ist der richtige Platz eindeutig definiert und eine Abweichung fällt sofort auf. Hierbei sollte stets auf die Prinzipien der Arbeitsplatzergonomie geachtet werden, um optimale Ergebnisse zu erreichen.

Weiterhin können auch Farb- oder anderen Markierungen nützlich sein, um eine eindeutige Identifikation zu ermöglichen. So könnten zum Beispiel alle Werkzeuge eines Arbeitsplatzes mit blauen Isolierband markiert werden.

Insbesondere in Schubladen bietet es sich an Schaumstoffeinsätze zu benutzen, um Gegenstände verrutschungssicher und systematisch zu lagern. Diese sind bei vielen verschiedenen Anbietern frei konfigurierbar erhältlich.

Ziel des Schrittes ist es, Schmutz und Verunreinigungen aus dem Arbeitsumfeld zu entfernen. Denn diese können Beschädigungen an Maschinen verdecken, die Qualität der Produktion negativ beeinflussen und stellen sogar Sicherheitsrisiken dar.

In allen Unternehmensbereichen sollte daher eine angemessene Sauberkeit hergestellt werden. Natürlich unterscheiden sich die Möglichkeiten zwischen einer Gießerei und einem Büro. Wählen Sie daher ein realistisches und erfüllbares Maß an Sauberkeit.

Zunächst gilt es eine umfassende Sauberkeit herzustellen. Gehen Sie dafür gerne mit gutem Beispiel voran und starten Sie selbst mit dem Saubermachen.

Im zweiten Schritt werden Bereiche und ihre Reinigungsziele bestimmt. Auf Basis dieser und der zu erwartenden Verschmutzung werden dann Zeitpläne, Abläufe und Verantwortlichkeiten definiert. Gleichzeitig werden auch Prüfungsziele für Audits festgelegt. Dies sollte die Grundlage für eine nachhaltige Sauberkeit schaffen. Machen Sie auch gerne Vorher-Nachher-Bilder, um den Erfolg der Reinigungsaktion festzuhalten und um den Zielzustand zu visualisieren.

Zielsetzung ist es Standards für die Anwendung der ersten drei Schritte zu definieren. Mit Standards fällt es leichter die Sachen jederzeit richtig zu machen.

Hier empfiehlt es sich, die Erfahrungen aus den ersten drei Phasen zu nutzen. Wenn in einem Bereich die Verwendung von bestimmten Methoden sehr erfolgreich war, können sie potentielle Standards für das gesamte Unternehmen darstellen.

Weiterhin sollten jetzt auch 5S Auditvorlagen und Checklisten erstellt werden, um die Einhaltung und potentielle Abweichungen zu ermitteln.

Damit die vorangegangenen Bemühungen nicht umsonst waren, gilt es jetzt 5S in die tägliche Arbeit und Prozesse zu integrieren. Erst dann kann 5S dazu dienen Suchzeiten und potentielle Unfallquelle signifikant zu reduzieren.

Jetzt sollten die vorherigen Schritte mit Selbstdisziplin und klaren Regeln aufrecht erhalten werden. Dafür werden regelmäßig Kontrollen durchgeführt, in denen die Standards aus der vierten Phase geprüft werden.

In allen Phasen von 5S ist die Einbindung aller Mitarbeiter extrem wichtig. Erst dann entsteht die benötigte Akzeptanz für den nachhaltigen Erfolg der Aktionen. Also nutzen Sie diese Phase um sicherzustellen, dass alle Mitarbeiter 5S mittragen.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Google Maps. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen