Was wäre, wenn auch Sie Echtzeittransparenz über Ihre Maschinenstörungen hätten?

Die Auswirkungen von Maschinenstörungen und Stillständen sind weitreichend:

Ihr Produktionsprozess wird unterbrochen. Zykluszeit, Ausschuss sowie Materialverschwendungen nehmen zu. Ausbringung und Auslastung sinken. Ihre Liefertreue leidet und sie riskieren nachhaltig unzufriedene Kunden.

Ein digitales Störungsmanagement hilft Ihnen, relevante Informationen schneller zur Verfügung zu haben. Die Echtzeittransparenz bringt Sie in die Situation, Maßnahmen sofort einleiten zu können. Systematische Analysen Ihrer wichtigsten Störgrundursachen werden möglich.

Störungsmanagement schafft Transparenz

Ohne Störungsmanagement gehen wertvolle Informationen darüber, wann eine technische Störung auftrat (Früh-/Spät-/Tagschicht), bei welchem Teil, Artikel oder Werkzeug sie oder bei welchem Fertigungsschritt sie auftrat verloren. Diese Informationen sind meist nur den Mitarbeitern die an der Maschine tätig sind bekannt und werden, sofern sie nicht notiert werden vergessen. Jedoch können diese Informationen dabei helfen die zugrundeliegende systematische Ursache der Störung zu identifizieren und Maßnahmen zur Abstellung abzuleiten.

Ärgerliche Mikrostörungen reduzieren die Maschinenkapazität vieler Unternehmen:

Bei einer Unterbrechung von 15 Sekunden, die pro Stunde 10-mal auftritt, verlieren Sie 3 % Ihrer Maschinenkapazität. Deswegen ist ein effizientes, digitales Störungsmanagement umso wichtiger.

Gleichzeitig sind Störinformationen oft nur Ihren Mitarbeitern an den Maschinen bekannt. Teilweise werden sie gar nicht notiert oder im „Eifer des Gefechts“ vergessen. Das zerstört die Chance für Ihr Unternehmen, die zugrundeliegenden systematischen Ursachen Ihrer Störung zu erkennen und Maßnahmen zur Abstellung einzuleiten.

Digitale Erfassung und Analyse

Viele Unternehmen versuchen im ersten Schritt die systematische Erfassung von Störungen, Stillständen und den jeweiligen Gründen papierbasiert vorzunehmen. Das führt allerdings zu unstrukturierten und nicht auswertbaren Daten. Eine systematische Analyse durch Ihr Shopfloor Team ist nicht möglich.

Als derzeit nachhaltigste und zukunftssicherste Alternative bietet Selfbits Ihnen eine dedizierte professionelle Lösung zur Betriebsdatenerfassung (BDE) und Maschinendatenerfassung (MDE).

Gemeinsam mit unseren IoT-Spezialisten sind wir in der Lage, möglichst viele Informationen über Ihre Schnittstellen direkt aus den Maschinen zu extrahieren, beispielsweise per OPC-UA. Daten, die ausschließlich von den Werkern erfasst werden können, wie etwa getroffene Maßnahmen zur Problemlösung, lassen sich über BDE-Tablets von unseren Spezialisten rückmelden.“

Ihre Vorteile mit Selfbits

Im Vergleich zu anderen Ansätzen bietet Selfbits Ihnen eine signifikant bessere Datenqualität. Ihre Informationen werden sekunden-exakt aus Ihren Steuerungen extrahiert und in Management Dashboards überführt. Selfbits ermöglicht Ihnen außerdem eine einfache Einstellung von Störgrundkategorien.

So können Sie Ihre Störungen fortlaufend und über beliebige Zeithorizonte nach Häufigkeit und Dauer auswerten. Kennzahlveränderungen können Sie unmittelbar nachvollziehen. Zusätzlich sehen Sie sofort, ob Ihre Maßnahmen den gewünschten Effekt erzielt haben: z.B. eine Reduktion der Störfälle durch Werkzeugverschmutzung um 25%.

Umgang mit heterogenen Maschinenparks und Ihren älteren Maschinen

Selbst, wenn an einzelnen Maschinen keine direkte Datenerfassung möglich ist, z.B. weil die Maschine noch aus den 1980er Jahren stammt, können Ihre Daten dennoch erfasst werden.

Möglich wird das zum einen über ein Retrofitting, das bedeutet die Nachrüstung von Sensorik zur Erfassung von Betriebszuständen. In diesem Fall ist dann genau wie bei vorhandener Schnittstelle eine automatische Datenerfassung, also MDE, möglich. Sollte das technisch bei Ihnen nicht möglich sein, oder nicht wirtschaftlich, so können unsere IoT Spezialisten Ihre Rückmeldungen mithilfe einer smarten Betriebsdatenerfassung umsetzen. In diesem Fall erfolgt die Rückmeldung manuell durch den Werker, aber in einem eng geführten Eingabeprozess, mit klar definierten Kategorien, um Eingabefehler zu minimieren.

Weitere Potentiale für Ihr Unternehmen

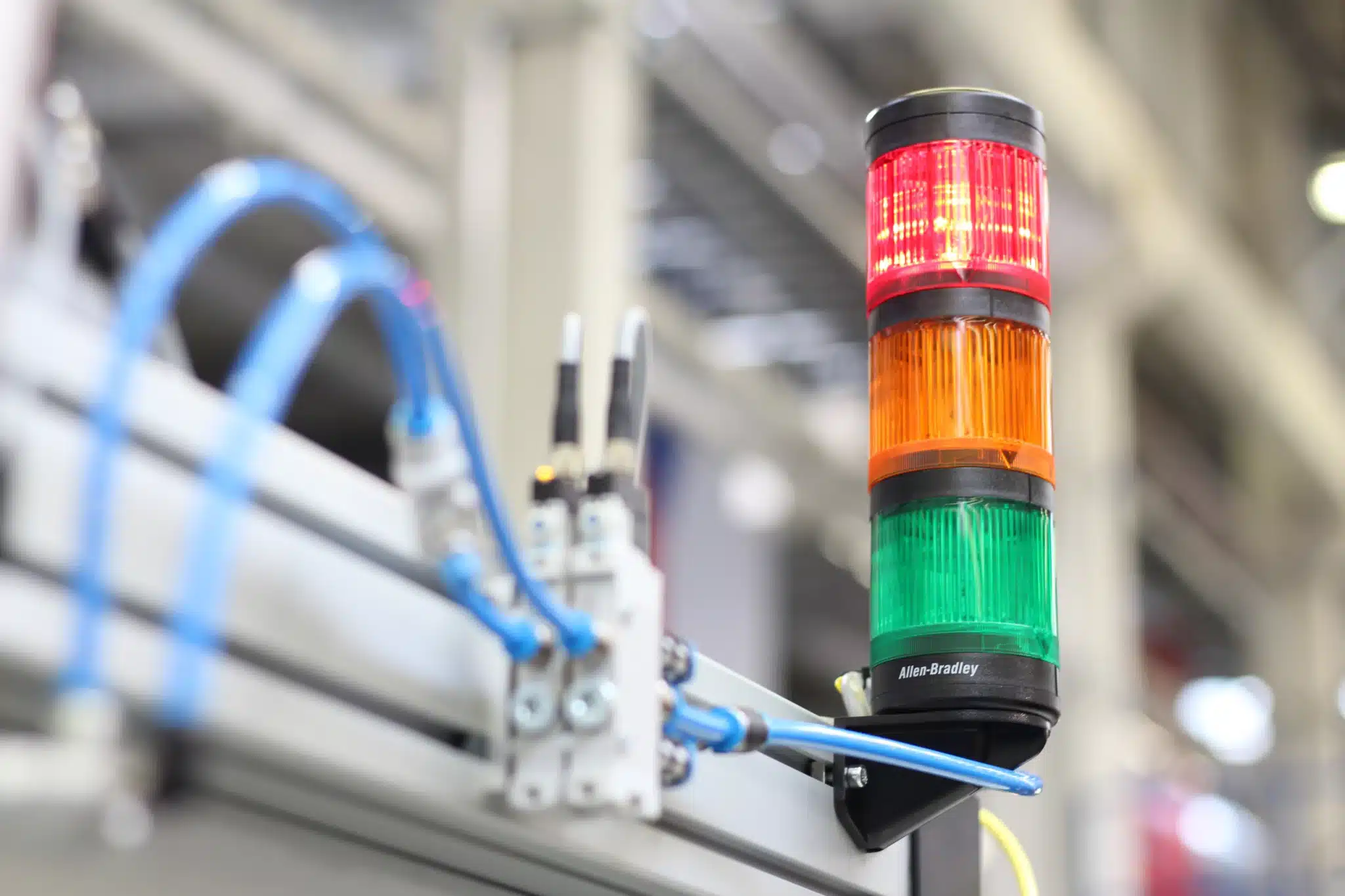

Neben einem optimierten Störungsmanagement können Sie Ihre Echtzeitdaten gezielt für den kontinuierlichen Verbesserungsprozess nutzen – beispielsweise durch die Darstellung auf digitalen Andon-Boards oder die Einbindung in tägliche Shopfloor-Meetings.

In der Selfbits Manufacturing Suite sehen Sie u.a., wann welche Störung auftraten (Früh-/Spät-/Tagschicht). Zusätzlich können Sie z.B.: analysieren bei welchem Teil, Artikel, Werkzeug oder bei welchem Fertigungsschritt bestimmte Störungen auftraten.

Selfbits Digitalisierungslösungen

Steigern sie ihren Erfolg

Nutzen Sie smarte Lösungen von Selfbits. Digitalisieren Sie Ihre Produktion und steigern Sie nachhaltig Ihre Wertschöpfung.